Не потеряйте наш закрытый телеграмм канал ВЭД Логика. Все самое важное по логистике и ВЭД связанной со строительной, карьерной и навесной техникой.

Фото: Picsguru/iStock/Getty Images Plus/Getty Images

Яма & В серии статей Quarry «Преодоление негабаритов» обсуждается образование негабаритов в процессе взрывных работ и методы его уменьшения или устранения. В статье в следующем месяце будут обсуждаться превышение размера и ограничение размера, подчеркивая, как неправильное расстояние приводит к превышению размера из-за разделения, как это определить и многое другое. Вот вторая часть из четырех частей.

Хотя сверло большего диаметра может привести к снижению первоначальных затрат, оно может привести к большему размеру и ухудшению производительности струйной обработки. Фото: Picsguru/iStock/Getty Images Plus/Getty Images

Чем больше, тем лучше.

Эта тенденция охватила все слои общества, включая горнодобывающую промышленность. Мы наблюдаем увеличение размеров и мощности почти всего оборудования, а также появление новых задач по управлению этими огромными машинами.

Это действительно поразило меня, когда я консультировал крупную угольную шахту на северо-западе Канады. На шахте только что был представлен самый большой в мире экскаватор, массивная машина, которая могла перемещать уголь и вскрышные породы лучше, чем любая другая машина на Земле. Двухпятечные самосвалы едва могли поспевать за этой новой машиной, и шахта очень гордилась тем, что в ее эксплуатации находится этот флагманский экскаватор.

Самой большой проблемой теперь было обеспечение лопаты достаточным количеством материала. Это означало, возможно, увеличение диаметра бура, чтобы обеспечить большую нагрузку и расстояние, что означает больше породы на скважину. Эта большая нагрузка также будет означать меньший коэффициент жесткости – и это, среди прочего, приведет к увеличению количества летающих камней и большей жестокости.

Негабаритный размер не является проблемой для этого сайта. Его новый экскаватор мог поднимать более 135 коротких тонн за проход, а вскрышные породы представляли собой отходы.

Хотя на этой угольной шахте не нужно было беспокоиться о негабаритах, большинство объектов не могут позволить себе роскошь иметь самый большой в мире лопату и перемещаемый материал, который не будет дробиться. Напротив, превышение размера является постоянной головной болью для большинства операций и значительными затратами, если принять во внимание вторичную поломку. В таких операциях больше не всегда значит лучше, особенно когда речь идет о бурении.

Коэффициент жесткости

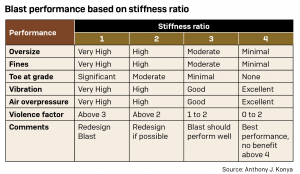

В этой таблице показаны различия в эффективности струйной обработки в зависимости от коэффициента жесткости. Нажмите, чтобы развернуть.

Термин «коэффициент жесткости» впервые был использован в 1969 году Кэлвином Конья в его фундаментальной работе по расстоянию между взрывными скважинами.

Конья обнаружил, что существует взаимосвязь между высотой уступа, нагрузкой и расстоянием между взрывными скважинами. Коэффициент жесткости был разработан как безразмерная константа, чтобы выразить эту взаимосвязь между терминами.

Дальнейшие исследования Коньи показали, что не только расстояние между взрывными скважинами изменилось в результате коэффициента жесткости, но и все параметры взрыва изменились в зависимости от коэффициента жесткости взрыва. Таблица в верхней части страницы 58 была разработана, чтобы проиллюстрировать различия в производительности взрывных работ в зависимости от коэффициента жесткости, демонстрируя, что целью должно быть достижение коэффициента жесткости от 3 до 4 для условий горнодобывающей промышленности. В строительстве мы обычно стремимся к коэффициенту жесткости 3,5 или выше для еще лучшего контроля из-за чувствительной природы взрыва. Наилучшая экономическая среда для шахты обычно находится в пределах коэффициента жесткости от 3 до 4. В большинстве случаев это приводит к наилучшей производительности и самым низким затратам на буровзрывные работы с чисто проектной точки зрения.

Коэффициент жесткости определяется как высота уступа взрыва, деленная на нагрузку взрыва. Если высота уступа постоянна, то чем меньше нагрузка от взрыва, тем выше будет коэффициент жесткости. Это означает, что чем меньше диаметр скважины, тем выше коэффициент жесткости и выше производительность.

Однако этому есть предел. Коэффициент жесткости выше 4 не обеспечивает каких-либо существенных улучшений взрывных работ с точки зрения экономики или производительности. Чем длиннее становится буровая сталь в зависимости от диаметра, тем больше происходит отклонение сверла. Таким образом, существует предел производительности.

С другой стороны, чем больше буровая сталь, тем больше нагрузка. Это снижает коэффициент жесткости и приводит к ухудшению эксплуатационных характеристик, в том числе к увеличению габаритов. Таким образом, чем больше, тем лучше, когда дело касается буровзрывных работ.

Южноафриканцы подтверждают коэффициент жесткости

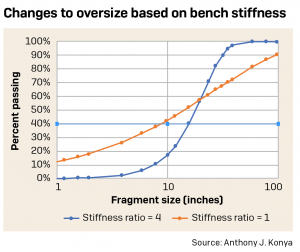

В этом примере скамейка с низким коэффициентом жесткости создала на 600 процентов больше припусков, чем скамейка с высоким коэффициентом жесткости. Нажмите, чтобы развернуть.

Хотя термин «коэффициент жесткости» был новым, когда Конья придумал его в конце 1960-х годов, фундаментальная концепция более длинных скамеек, дающих лучшие результаты, была установлена гораздо раньше.

В 1870-х годах в текстах о взрывных работах обсуждалось, что длинные уступы работают лучше, чем короткие – без каких-либо реальных показателей, определяющих, что имелось в виду. В начале 1900-х годов появились тексты о взрывных работах, в которых описывалось, что, если высота уступа будет меньше, чем в два раза больше нагрузки, контроль над взрывом будет потерян. Опять же, это было ранним введением в концепцию коэффициента жесткости, которая используется сегодня.

Исследователь Кузнецов из Советского Союза обнаружил, что пороховой фактор не является основным фактором фрагментации взрывного действия, а геометрия заряда имеет значительно большее значение. Эта «геометрия» на самом деле была связана с коэффициентом жесткости взрыва.

Работа Кузнецова стала введением в прогнозирование фрагментации взрыва и, в конечном итоге, была включена в модель Куз-Рама, когда формула Рослина-Рамлера была объединена с более ранней работой Кузнецова и разработана полномасштабная модель прогнозирования фрагментации взрыва.

Модель Куз-Рама была разработана в те же сроки, что и концепции коэффициента жесткости Коньи. Хотя они были созданы в одно и то же время, они были разработаны на двух разных континентах и по двум совершенно разным причинам.

Модель Куз-Рама предназначалась для прогнозирования фрагментации, тогда как коэффициент жесткости предназначался для расчета более эффективных взрывов. Однако они пришли почти к тем же выводам. Низкий коэффициент жесткости приводит к увеличению размера, а высокий коэффициент жесткости приводит к меньшему размеру.

Первое сравнение будет между коэффициентом жесткости 4 и 1. Вы можете увидеть процент прохождения на рисунке ниже. Это означает, что процент материала меньше этого размера. Эти две скамейки имеют идентичные взрывчатые вещества, диаметры буров, нагрузку и все другие конструктивные параметры, на которые не влияет коэффициент жесткости. Разница между ними заключается в высоте скамейки или в том, что сегодня называют коэффициентом жесткости.

Диаграмма показывает, что при той же конструкции скамья, коэффициент жесткости которой равен 4, имеет максимальный размер около 48 дюймов. Исходя из этой конструкции, мы не ожидаем, что камни будут иметь диаметр более 4 футов. Если бы негабаритным считался камень диаметром более 3 футов, то в скамейке с коэффициентом жесткости 4 было бы менее 5 процентов материала, считающегося негабаритным.

Тем не менее, низкая скамья, коэффициент жесткости которой равен 1, содержит более 10 процентов материала диаметром более 100 дюймов (8,5 футов). Это приводит к образованию большого количества негабаритов при взрыве. Фактически, при тех же критериях диаметра 3 фута для негабарита, 30 процентов материала теперь считаются негабаритом. В этом примере скамейка с низким коэффициентом жесткости создала на 600 процентов больше припусков, чем скамейка с высоким коэффициентом жесткости.

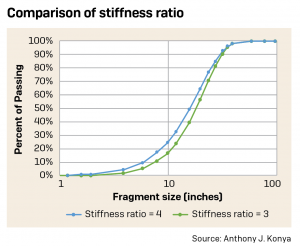

Это сравнение коэффициента жесткости 3 и 4 показывает, что разница во фрагментации, хотя и измерима, довольно минимальна. Нажмите, чтобы развернуть.

Идеальное соотношение жесткости для негабаритных

Поскольку идеальный коэффициент жесткости для мины, предназначенной для борьбы с негабаритами, составляет от 3 до 4, разница между взрывом с коэффициентом жесткости 3 и взрывом с 4 приводит к небольшим изменениям во фрагментации. Однако это может привести к большей разнице в затратах при анализе полной картины от рудника к фабрике.

В этом случае целью всегда должно быть стремление к минимальному коэффициенту жесткости 3 и обычно не более 4 для мины.

На приведенной выше диаграмме мы можем видеть сравнение коэффициентов жесткости 3 и 4. Диаграмма показывает, что разница в фрагментации, хотя и измерима, довольно минимальна. Используя те же 3 фута. Если диаметр превышает размер, то взрыв с коэффициентом жесткости 4 приведет к превышению размера на 5 процентов, а взрыв с коэффициентом жесткости 3 приведет к превышению размера примерно на 7 процентов. Несмотря на то, что при уменьшении высоты скамейки размер увеличивается, в этих диапазонах он довольно минимален.

Также важно отметить, что все эти взрывы имеют по существу одинаковый коэффициент пороха. В этом случае пороховой фактор не приводит к существенному изменению припуска, но влияет фактическая геометрия стола. Это именно то, что находили в ходе взрывов последние 150 лет. Геометрия и схема взрыва значительно важнее, чем просто выброс большего количества фунтов в скважину.

Таким образом, хотя больший диаметр сверла может привести к некоторому снижению первоначальных затрат, он также может привести к увеличению размера и ухудшению производительности дробеструйной обработки по всем направлениям. По крайней мере, при буровзрывных работах больше не всегда значит лучше.

Энтони Конья — вице-президент компании Precision Blasting Services, консультирующей по всему миру в области взрывных работ и вибрации от взрывных работ. Он также является основателем и генеральным директором Academy Blasting, образовательной компании по взрывотехнике, и ведущим подкаста AcademyBlasting.TV.

Все вопросы и ответы в Телеграмм канале и чате автора.